¿Qué es 5S?

Originado en Japón, 5S es una metodología de manufactura esbelta utilizada para ayudar a reducir el desperdicio y optimizar la productividad, ayudando a crear un lugar de trabajo más limpio, más seguro y más organizado. 5S es una de las técnicas más ampliamente adoptadas; También puede denominarse «5S Plus» o «6S» para enfatizar un aspecto crítico de cualquier lugar de trabajo: la seguridad.

Los pilares de 5S incluyen:

Debido a su origen japonés, el 5S original usa términos japoneses: Seiri, Seiton, Seiso, Seiketsu y Shitsuke. Sin embargo, la versión en inglés de 5S usa:

- Ordenar : clasifica los materiales y las herramientas para determinar cuáles son necesarios frente a innecesarios, con la intención de eliminar cualquier elemento innecesario del área de trabajo.

- Establecer en orden : organizar e identificar los materiales y herramientas necesarios restantes para facilitar su uso.

- Brillo – Limpiar el área de suciedad y escombros.

- Estandarizar : establecer un proceso diario para completar el ordenamiento, el orden y el brillo de los pilares para mantener la limpieza y el orden creados durante el evento 5S inicial.

- Mantener : convertir el 5S en un hábito para mantener las ganancias iniciales en productividad y seguridad, al tiempo que se mantienen los esfuerzos de reducción de residuos.

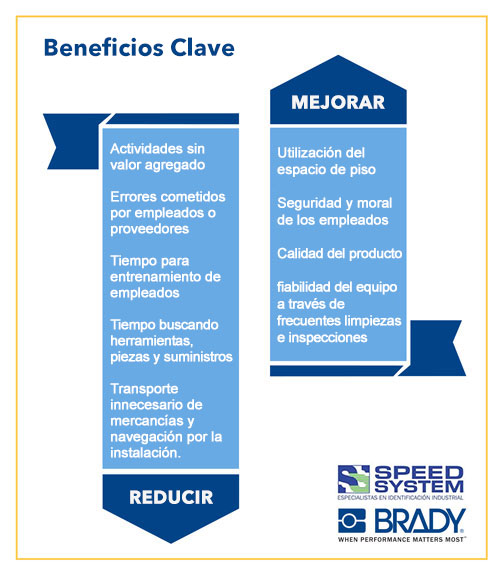

Beneficios de 5S

Las metodologías de manufactura esbelta como 5S no solo lo ayudan a proporcionar más valor a sus clientes, sino que también pueden ayudarlo a reducir el desperdicio, mejorar el conocimiento de los trabajadores y aumentar la productividad.

Reducir gasto

Los desechos pueden representar hasta el 95% de todos los costos en entornos de fabricación no ajustada, según Taiichi Ohno, co-desarrollador del Sistema de Producción Toyota .

Los desechos pueden representar hasta el 95% de todos los costos en entornos de fabricación no ajustada, según Taiichi Ohno, co-desarrollador del Sistema de Producción Toyota .

La causa raíz de la mayoría de los desperdicios organizacionales se debe a la falta de información, como que un empleado no conozca la mejor manera de completar una tarea. En estos casos, se desperdicia tiempo buscando, esperando, recuperando y volviendo a trabajar.

Una forma de combatir ese desperdicio es creando un lugar de trabajo visual o una fábrica visual. Una fábrica visual utiliza dispositivos visuales para comunicar información importante en el punto de uso, dando a los empleados acceso instantáneo a la información que necesitan cuando la necesitan.

Por ejemplo, los estantes bien etiquetados en una sala de almacenamiento pueden facilitar que los empleados encuentren lo que necesitan, evitando el tiempo perdido buscando o agarrando accidentalmente lo incorrecto.

Mejorar el conocimiento

¿Sabías que las personas obtienen el 75% de su conocimiento de las imágenes? Según Dugan Laird, autor de «Enfoques para la capacitación y el desarrollo», eso se compara con solo el 13% de conocimiento por audición y el 12% por olfato, tacto y gusto .

Si bien la capacitación desempeña un papel crucial para mantener seguros a sus trabajadores, puede mejorar fácilmente esa capacitación con imágenes efectivas en el lugar de trabajo, incluidos letreros y etiquetas. Pero, ¿qué hace que un visual sea efectivo? Debería decirle a un empleado con precisión qué información de procedimiento y seguridad necesita saber, además de cuándo y dónde necesita saberla.

Las imágenes basadas en el conocimiento pueden incluir:

- Etiquetas de procedimiento : no permita que los procedimientos se olviden en una carpeta. Use etiquetas para publicar los procedimientos en el taller donde son más relevantes y los trabajadores los ven a diario.

- Señales bilingües : mantenga a todos seguros asegurándose de que todos comprendan información importante sobre procedimientos y seguridad.

- Marcadores de tubería : ayude a los empleados, contratistas y personal de emergencia a comprender qué fluye a través de qué tuberías y la dirección de cada una.

- Señales de seguridad : notifique a los empleados las preocupaciones de seguridad, incluido el peligro potencial y las precauciones correctas que deben tomarse en la fuente.

- Etiquetas de desconexión eléctrica : cuando se colocan directamente en el equipo, los empleados pueden ubicar rápidamente el interruptor de desconexión para evitar accidentes y salvar vidas.

Mejorar la productividad

El etiquetado adecuado de herramientas y materiales por sí solo puede ahorrar a las empresas millones de dólares a largo plazo al ahorrar tiempo a los empleados al facilitar la búsqueda de las cosas que necesitan para hacer su trabajo.

El etiquetado adecuado de herramientas y materiales por sí solo puede ahorrar a las empresas millones de dólares a largo plazo al ahorrar tiempo a los empleados al facilitar la búsqueda de las cosas que necesitan para hacer su trabajo.

El etiquetado de herramientas ahorra $ 1 millón / día

Un fabricante de tecnología de defensa de alta gama experimentaba una cantidad exorbitante de herramientas que se sacaban de la cuna de herramientas todos los días. A través de un evento de mejora rápida de 5S, se identificó que el problema central era la identificación errónea de la herramienta, lo que llevó a los trabajadores a perder un promedio de 45 minutos por turno buscando herramientas.

El fabricante decidió etiquetar cada herramienta de acuerdo con la celda de trabajo y el operador, además de crear un nuevo carro de trabajo móvil con tablas de sombra para almacenar herramientas. Con este sistema, los trabajadores ya no necesitaban revisar o comprar herramientas adicionales y la corporación aumentó la capacidad de producción de sus grandes camiones mineros a un precio promedio de $ 8 millones por unidad. Esto condujo a $ 1 millón adicional por día * en ingresos y ahorró un promedio de $ 60,000 mensuales en costos de herramientas.

* Los ahorros a gran escala debido a la industria de tecnología de defensa de alta gama tienen un ingreso anual superior a $ 65 mil millones.

Pilares 5S definidos

Fuente: Brady North America